فولاد به عنوان یکی از مهمترین مواد اولیه در صنایع مختلف، نقش حیاتی در توسعه اقتصادی و صنعتی کشورها ایفا میکند. این ماده به دلیل خواص مکانیکی عالی، سبکی و قابلیت شکلپذیری بالا، در ساخت و ساز، خودروسازی، تولید ماشینآلات و بسیاری از صنایع دیگر به کار میرود. فرآیندهای تولید فولاد شامل مراحل متعددی هستند که از استخراج مواد اولیه تا تولید نهایی فولاد را در بر میگیرند.

تولید فولاد به دو روش اصلی انجام میشود: روشهای سنتی که شامل استفاده از کوره بلند است و روشهای مدرنتر که به تولید فولاد الکتریکی معروفند. هر یک از این روشها دارای مزایا و معایب خاص خود هستند و انتخاب روش مناسب بستگی به نوع فولاد مورد نظر، هزینهها و فناوریهای در دسترس دارد.

در این مقاله، به بررسی فرآیندهای تولید فولاد خواهیم پرداخت و مراحل مختلف آن را از استخراج سنگ آهن تا تولید نهایی فولاد بررسی خواهیم کرد. همچنین به تحلیل دو روش اصلی تولید فولاد، یعنی کوره بلند و کوره قوس الکتریکی، خواهیم پرداخت تا درک بهتری از این صنعت مهم و پیچیده به دست آوریم. این اطلاعات میتواند به افرادی که در صنعت فولاد فعالیت میکنند یا به آن علاقهمند هستند، کمک کند تا با فرآیندها و تکنولوژیهای مورد استفاده در تولید فولاد آشنا شوند.

تولید فولاد از سنگ آهن

تولید فولاد از سنگ آهن یکی از مهمترین و اساسیترین فرآیندها در صنعت فولادسازی است. سنگ آهن، منبع اصلی تولید فولاد در دنیا به شمار میآید و فرآیند تبدیل آن به فولاد شامل چندین مرحله کلیدی است که هر کدام نقش مهمی در کیفیت و ویژگیهای نهایی فولاد دارند. در این بخش، به بررسی مراحل مختلف این فرآیند خواهیم پرداخت.

استخراج سنگ آهن

استخراج سنگ آهن معمولاً از معادن زیرزمینی یا سطحی صورت میگیرد. در معادن سطحی، سنگ آهن از لایههای سطحی زمین استخراج میشود که این روش معمولاً به دلیل هزینههای کمتر و کارایی بیشتر ترجیح داده میشود. در معادن زیرزمینی، فرآیند استخراج پیچیدهتر و هزینهبرتر است. سنگ آهن استخراجشده معمولاً در اندازههای بزرگ و بهصورت کلوخههای سنگی است که نیاز به پردازش بیشتری دارد.

فرآوری سنگ آهن

پس از استخراج، سنگ آهن نیاز به فرآوری دارد تا ناخالصیها و مواد زائد از آن جدا شوند. این فرآیند شامل خرد کردن، آسیاب کردن و طبقهبندی سنگ آهن است. سپس با استفاده از روشهای مختلف، مانند فلوتاسیون یا مغناطیسی، مواد زائد جدا شده و سنگ آهن خالصتری به دست میآید. این مرحله بسیار حیاتی است زیرا کیفیت سنگ آهن تأثیر مستقیم بر کیفیت فولاد نهایی دارد.

ذوب سنگ آهن

در این مرحله، سنگ آهن فرآوریشده به کورههای ذوب منتقل میشود. این کورهها معمولاً کورههای بلند یا کورههای الکتریکی هستند که در ادامه به تفصیل به آنها پرداخته خواهد شد. در کورههای بلند، سنگ آهن با کک و سنگ آهک ترکیب میشود و تحت حرارت بالا ذوب میشود. در این فرآیند، کک به عنوان منبع حرارت و کاهنده آهن عمل میکند و سنگ آهک به حذف ناخالصیها کمک میکند. در نهایت، آهن مذاب تولید میشود که سپس میتواند به فولاد تبدیل گردد.

این مراحل پایه و اساس تولید فولاد از سنگ آهن را تشکیل میدهند و درک صحیح آنها برای هر فردی که در صنعت فولاد فعالیت میکند، ضروری است. در بخشهای بعدی به بررسی روشهای مختلف تولید فولاد، از جمله کوره بلند و کورههای الکتریکی خواهیم پرداخت.

تولید فولاد با استفاده از کوره بلند

تولید فولاد با استفاده از کوره بلند یکی از قدیمیترین و متداولترین روشهای تولید فولاد در صنعت است. این فرآیند به دلیل کارایی بالا و توانایی تولید مقادیر زیاد فولاد در زمان کوتاه، مورد توجه قرار گرفته است. در این بخش به بررسی عملکرد کوره بلند، مواد اولیه مورد نیاز و فرآیند ذوب در این کوره خواهیم پرداخت.

عملکرد کوره بلند

کوره بلند به عنوان یک سیستم پیوسته عمل میکند که در آن سنگ آهن، کک و سایر مواد افزودنی به طور مداوم وارد میشود. این کوره به صورت عمودی طراحی شده و معمولاً از فولاد یا چدن ساخته میشود. در قسمت بالایی کوره، مواد اولیه به صورت لایهای وارد میشوند و در طول فرآیند ذوب، دما به بیش از ۱۰۰۰ درجه سانتیگراد میرسد. در این دما، کک به عنوان منبع انرژی و همچنین به عنوان یک ماده احیاکننده عمل میکند و گوگرد و سایر ناخالصیها را از سنگ آهن حذف مینماید.

مواد اولیه مورد نیاز

برای تولید فولاد در کوره بلند، نیاز به مواد اولیه خاصی است که شامل موارد زیر میشود:

- سنگ آهن: سنگ آهن اصلیترین ماده اولیه برای تولید فولاد است که معمولاً به صورت تودهای به کوره وارد میشود.

- کک: این ماده از زغال سنگ تولید میشود و به عنوان منبع انرژی و احیاکننده در کوره عمل میکند.

- سنگ آهک: سنگ آهک به عنوان مادهای کمککننده در فرآیند ذوب استفاده میشود تا ناخالصیها را به صورت سرباره جدا کند.

- آب: برای خنککردن کوره و همچنین در برخی از مراحل فرآیند استفاده میشود.

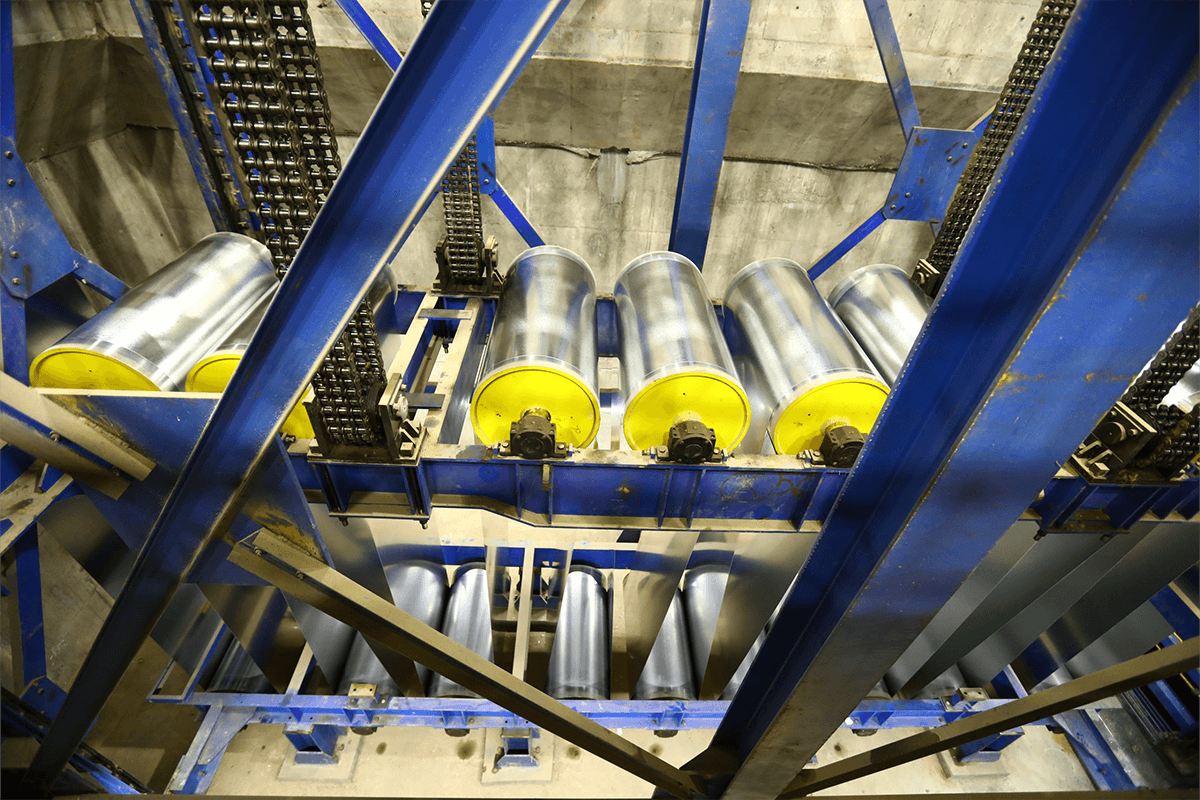

فرآیند ذوب در کوره بلند

فرآیند ذوب در کوره بلند به چند مرحله تقسیم میشود:

- بارگذاری: سنگ آهن، کک و سنگ آهک به صورت لایهای در کوره بارگذاری میشوند. این لایهها به گونهای طراحی شدهاند که جریان هوا به خوبی از میان آنها عبور کند.

- احتراق: هوای گرم از پایین کوره وارد میشود و با کک واکنش نشان میدهد و گازهای دما بالا تولید میکند. این گازها باعث گرم شدن سنگ آهن و ذوب شدن آن میشوند.

- احیا: کک با سنگ آهن واکنش میدهد و آهن خام (چدن) تولید میکند. در این مرحله، ناخالصیهایی مانند سیلیسیم، فسفر و گوگرد حذف میشوند.

- خروج چدن: چدن تولید شده به صورت مایع از کوره خارج میشود و به مخازن ذخیره یا فرآیندهای بعدی منتقل میشود.

تولید فولاد از طریق کوره بلند نه تنها به دلیل توانایی تولید مقادیر زیاد، بلکه به دلیل قابلیت کنترل کیفیت و هزینههای نسبتاً پایین، در صنعت فولادسازی همچنان مورد استفاده قرار میگیرد. با این حال، نیاز به بهبودهای زیستمحیطی و کاهش آلایندگیها، چالشهایی است که پژوهشگران و مهندسان در حال کار بر روی آن هستند.

تولید فولاد به روش الکتریکی

تولید فولاد به روش الکتریکی یکی از نوآورانهترین و کارآمدترین شیوههای تولید فولاد در دنیای امروز است. این روش به ویژه در چند دهه اخیر محبوبیت زیادی پیدا کرده و به دلیل مزایای قابل توجهی که دارد، به عنوان یک گزینه مناسب برای تولید فولاد در مقیاسهای مختلف شناخته میشود.

کوره قوس الکتریکی

کوره قوس الکتریکی (EAF) اساساً یک کوره صنعتی است که با استفاده از قوس الکتریکی برای ذوب فلزات و آلیاژها عمل میکند. در این کوره، الکترودهای گرافیتی به عنوان منبع قوس الکتریکی عمل کرده و از طریق ایجاد حرارت بسیار بالا، مواد اولیه را ذوب میکنند. کورههای قوس الکتریکی معمولاً برای بازیافت فولاد و تولید فولاد جدید از ضایعات فولادی استفاده میشوند. این روش به دلیل سرعت بالای تولید و انعطافپذیری در استفاده از مواد اولیه مختلف، به شدت مورد توجه تولیدکنندگان قرار گرفته است.

مزایا و معایب روش الکتریکی

روش الکتریکی تولید فولاد دارای مزایای قابل توجهی است. اولاً، این روش نسبت به روشهای سنتی مانند کوره بلند، مصرف انرژی کمتری دارد و به همین دلیل کمتر به محیط زیست آسیب میزند. همچنین، امکان کنترل دما و ترکیب شیمیایی فولاد تولید شده در این روش بسیار بالاست که این ویژگی باعث بهبود کیفیت محصول نهایی میشود.

از معایب این روش میتوان به هزینه بالای تجهیزات و نیاز به دسترسی به منابع الکتریکی پایدار اشاره کرد. همچنین در مقایسه با روشهای دیگر، ظرفیت تولید کورههای قوس الکتریکی ممکن است محدودتر باشد.

کاربردهای فولاد تولید شده

فولاد تولید شده به روش الکتریکی کاربردهای گستردهای در صنایع مختلف دارد. از جمله این کاربردها میتوان به صنایع خودروسازی، ساخت و ساز و تولید ماشینآلات اشاره کرد. فولادهای تولید شده به روش الکتریکی معمولاً دارای کیفیت بالاتری هستند و به همین دلیل در تولید محصولات با استانداردهای بالا و حساسیتهای خاص مورد استفاده قرار میگیرند.

در نهایت، با توجه به روند رو به رشد تقاضا برای فولاد با کیفیت و پایدار، تولید فولاد به روش الکتریکی به عنوان یک گزینه محبوب و کارآمد در صنعت فولاد شناخته میشود و انتظار میرود در آینده نیز رشد بیشتری داشته باشد.

نتیجهگیری

در این مقاله به بررسی فرآیندهای تولید فولاد پرداختیم که یکی از مهمترین مراحل در صنعت فلزات به شمار میرود. تولید فولاد نه تنها به عنوان پایهای برای ساخت و ساز و تولید ماشینآلات، بلکه به عنوان عاملی کلیدی در پیشرفتهای صنعتی و اقتصادی مطرح است.

با نگاهی به دو روش اصلی تولید فولاد، یعنی کوره بلند و روش الکتریکی، میتوان گفت هر یک از این روشها مزایا و معایب خاص خود را دارند. کوره بلند با توانایی تولید مقادیر زیاد فولاد به صورت پیوسته، نقش مهمی در تأمین نیازهای صنعتی ایفا میکند. از سوی دیگر، کوره قوس الکتریکی با استفاده از ضایعات فولادی، به عنوان یک روش سازگار با محیط زیست و کمهزینهتر به شمار میرود.

علاوه بر این، فرآوری سنگ آهن و مراحل مختلف ذوب آن، از اهمیت ویژهای برخوردارند و به کیفیت و نوع فولاد تولیدی تأثیر مستقیم میگذارند. در نهایت، انتخاب روش مناسب تولید بستگی به نیازها و شرایط خاص هر پروژه دارد، اما در هر صورت، آگاهی از این فرآیندها به ما کمک میکند تا تصمیمات بهتری در زمینه استفاده از فولاد بگیریم و به بهبود کیفیت و کارایی تولید آن بپردازیم.

با توجه به اهمیت روزافزون فولاد در صنایع مختلف، تحقیقات و پیشرفتهای بیشتر در زمینه فرآیندهای تولید آن میتواند به تحقق اهداف پایدار و بهبود کیفیت زندگی انسانها کمک کند. بنابراین، ادامهی تلاشها در این حوزه از اهمیت بالایی برخوردار است و باید با توجه به تغییرات تکنولوژیکی و نیازهای محیطی، به دنبال روشهای نوآورانهتر و کارآمدتر در تولید فولاد باشیم.